当高分子自润滑滑动结构使用初期发生磨损时,其自润滑材料会逐渐填满摩擦面和转移到对摩表面,当对摩工作区域被填满后形成润滑隔离膜,为持续的无油运行起到表面优化作用。

相反,金属轴承或其他类似轴承需要额外的润滑膜或涂层,但是其润滑效果只有在高速运行的情况下才能正常发挥。一些低速运动或者间歇性使用都可能阻碍正常润滑,因为一旦停止工作,轴承表面润滑油就会挥发,导致金属轴承摩擦系数增大,引发噪音妨碍机器正常运转。对应的含油轴承也具有同样问题。由于轴承是根据轴转动表面来推送润滑油的,因此为了形成均匀的供油表面,需要周期性注油。但是在许多实际应用中注油通常是在没有特定计划的情况下进行的,这样会缩短轴承使用寿命。

另一方面,含油轴承中的润滑油与空气中的灰尘、粉末等异物混合,产生粘附物,导致轴承停止运作,甚至还会污染产品,因此会对食品、医疗等敏感产业造成严重影响。

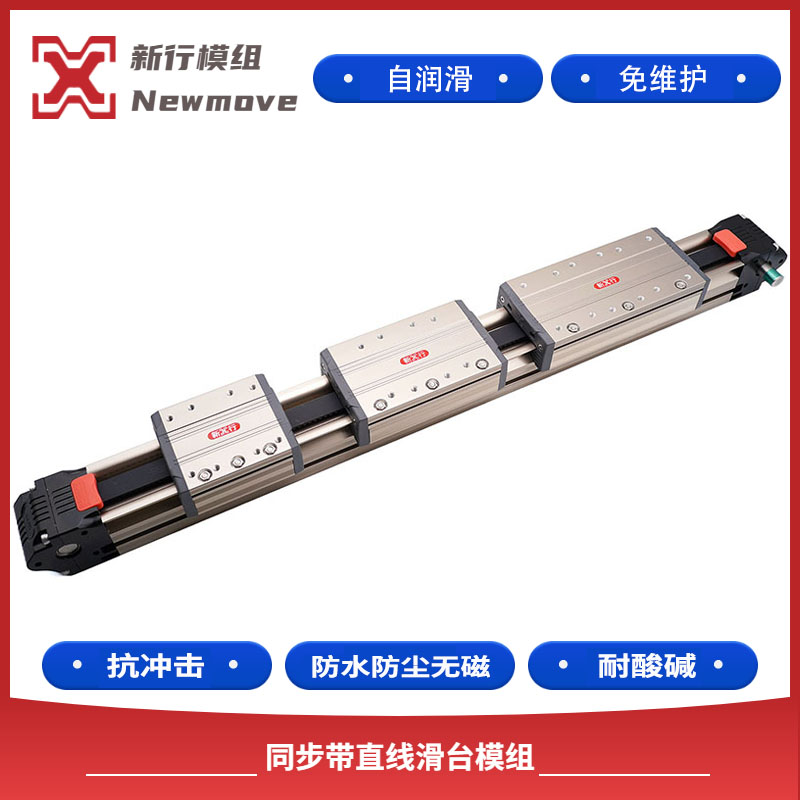

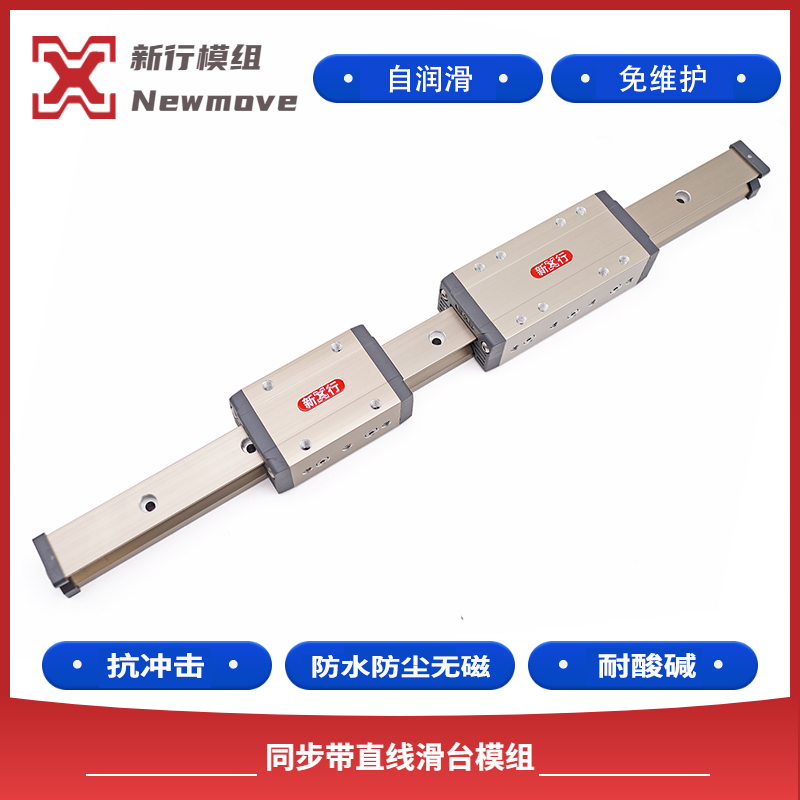

为解决上述问题,无需注油的高分子自润滑滑动结构应运而生。高分子自润滑滑动结构具有在水雾、灰尘、粉末、微粒等恶劣环境中使用也不受影响的特质。高分子自润滑滑动结构与碳氢化合物、酒精、碱液等腐蚀性化学物资接触时,耐久性也很高,像PTFE材料还可以在酸性环境中使用,FDA认证材质的高分子自润滑滑动结构则具有对食品及医药接触也无害的优点。

与金属轴承相比,高分子自润滑滑动结构的最高适用温度范围为260℃-315℃。最低温度限制一般为-40℃。不仅如此,高分子自润滑滑动结构还有低噪音运行和减震效果。从抗震动指数来看,高分子自润滑滑动结构比金属轴承优秀250倍。

高分子自润滑滑动结构已经在农机、割草机、医疗器械、运动器械、泵、阀门等多种产业领域代替了金属轴承。特别是在处理敏感产品或需要高卫生标准的食品、包装产业领域,其使用率更高。